Sterownik serwo krokowy HMD86 AC digital wyświetlacz-niebieski

Dodaj recenzję:- HMD86/NIEB

- Producent: CNC PROFI

- Waga: 0.3 kg

-

Dostępność:

Jest

Jest

- szt.

- Cena netto: 242,28 zł / szt. 298,00 zł / szt.

Zdjęcie poglądowe

Sterownik serwokrokowy z wyświetlaczem LED 6,5 A dwufazowy hybrydowy do silnika serwokrokowego.

Sterownik wykorzystuje 32-bitową technologię sterowania wektorowego, która zapobiega utracie synchronizacji ruchu oraz zapewnia dokładność.

Zwiększa znacznie wydajność przy wysokich prędkościach oraz moment obrotowy silnika krokowego.

Kontrola prądu w oparciu o obciążenie skutecznie zmniejsza wzrost temperatury silnika i przedłuża zarazem żywotność silnika.

Monitorowanie sygnału Enkodera o położeniu i sterowanie alarmem do komputera.

Alarmu pozycji Enkodera poza tolerancją zapewnia bezpieczną pracę obrabiarki.

Sterownik jest doskonałym zamiennikiem tradycyjnego sterownika krokowego.

Funkcje:

Krokowy układ pętli zamkniętej bez utraty synchronizacji ruchu.

Poprawny moment siły i prędkości wyjściowej silnika.

Prąd jest regulowany w zależności od obciążenia, zmniejszając wzrost temperatury silnika.

Silnik pracuje płynnie, większa dynamika przyspieszania i zwalniania.

Statyczna zdolność zerowej prędkości bez wibracji po zakończeniu pozycjonowania.

Wyświetlanie podczas pracy rzeczywistej prędkości obrotowej silnika w obrotach/min.

Bardzo łatwe wprowadzanie parametrów nawet podczas pracy silnika.

Proste określenie nieprawidłowej pracy na podstawie błędów wyświetlanych na wyświetlaczu LED.

Częstotliwość impulsowa do 200 kHz.

Ustawianie mikro kroków mnożnik - dzielnik.

Obsługuje ochronę nadprądową, ochronę przed przepięciami oraz ochronę pozycji poza tolerancją.

Specyfikacja:

Napięcie zasilania: AC 20V ~ 80V / DC 30 ~ 110V

Szczytowy prąd wyjściowy: 6,5 A (prąd zmienia się wraz z obciążeniem)

Prąd wejściowy logiki: 7 ~ 20mA

Częstotliwość impulsów: 0 ~ 200 KHz

Linie enkodera: 1000

Rezystancja izolacji: > = 500MΩ

Terminal i okablowanie:

1. Silnik i pobór mocy

Kolory połączenie kabli silnika mogą być różnie zależy od modelu opisane są na silniku.

Cewka silnika fazowego A + czerwony

Cewka silnika fazowego A - Zielony

Cewka silnika fazy B + żółty

Cewka silnika fazy B - niebieski

Zasilanie wejściowe AC 20V ~ 80V

2. Wejście enkodera połączenie

EB + Wejście fazy enkodera B + żółty

EB- Wejście fazy enkodera B - Zielony

EA + Wejście fazy enkodera A + czarny

EA- Wejście fazy enkodera A - niebieski

VCC Zasilanie enkodera + (+ 5V) czerwony

GND Zasilanie enkodera GND (0V) biały

(Nieprawidłowe okablowanie enkodera spowoduje uszkodzenie sterownika lub enkodera)

Sygnał sterujący Połączenie PUL + Wejście impulsowe +

Jeśli poziom sygnału sterującego wynosi 5 V, nie ma potrzeby podłączania rezystora do wejścia sygnału;

Jeśli poziom sygnału sterującego wynosi 12 V, do wejścia sygnału należy podłączyć szeregowo rezystor 1 K;

Jeśli poziom sygnału sterującego wynosi 24 V, do wejścia sygnału należy podłączyć szeregowo rezystor 2K.

PUL+ Wejście impulsowe

PUL- Wejście impulsowe

DIR + Kierunek

DIR- Kierunek

ENA + Włącz wejście

ENA - Włącz wejście -

Alarm + Wyjście alarmowe +

Alarm - Wyjście alarmowe -

Wyjście OC, sygnalizacja zamknięcia sygnalizuje alarm, sygnalizacja otwarcia brak sygnału alarmowego.

Kontrolka:

PWR: wskaźnik zasilania. Zielone światło świeci się po włączeniu zasilania.

ALM: wskaźnik awarii.

czerwone światło migające raz w ciągu 3 sekund wskazuje na przetężenie lub zwarcie międzyfazowe;

czerwone światło migające dwa razy w ciągu 3 sekund oznacza przepięcie;

czerwone światło migające trzy razy w ciągu 3 sekund oznacza przekroczenie pozycji poza tolerancją.

Instrukcji sterownika HMD86 niebieski kolor

Ustawienia parametrów sterownika HMD86

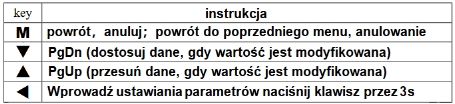

Ustawienia parametru wyświetlacz LED i cztery klawisze:

Gdy napęd zaczyna działać, najpierw wyświetla wersję sterownika, a następnie wyświetla stan sterownika po 3 sekundach. gdy silnik krokowy zaczyna działać, wyświetla prędkość silnika krokowego (r/min). Gdy silnik krokowy odwróci się, górny bajt wartości prędkości miga.

Instrukcja ustawiania sterownika

zmodyfikuj wartość od P100 do P109 P001

Ustawienie mikrokroków SEt,2-256 10 17 kanałów Parametr funkcja wartość Fabryczne

P000 Hasło

P002 Ustaw kierunek obroty silnika krokowego 0、1 0 Ustaw silnik kierunek obrotu

P003 Wybierz typ silnika 57、86 57 57 lub 86 silnika Pozycja ustawienia

P004 Odchylenie 1–9999 4000

P005 Stosunek prądu czuwania 0~100% 50 Przekładnia elektroniczna

P006 (licznik) 1 Przełożenie elektroniczne kroków

P007 (Mianownik) 1 Przełożenie elektroniczne kroków

P020 Low-4-bitowe wejście puls ~ Wyświetl wartość impulsu wejściowego

P021 High-4-bit of Input puls ~ Współczynnik prądu roboczego

P100 10 ---120% 100 *

P101 Wzmocnienie pętli prądowej 1-1000 115 Zmień to zabroniony

P102 Całka pętli prądowej Stała czasowa 1-1000 45 Zmień jest zabroniony

P103 pętla prądowa Współczynnik tłumienia 1-1000 830 Zmień to zabroniony

P104 Wzmocnienie pętli prędkości 1-1000 65 Zmień to zabroniony

P105 Zintegrowana pętla prędkości Stała czasowa 1-1000 85

P106 Wzmocnienie pętli pozycji 1-1000 50

P107 Pętla prędkości Sprzężenie do przodu 1--100 95

P108 Włącz 0、1 1

P109 Tłumienie pętli prędkości Współczynnik 1--100 15

P110 Ustawienie poziomu we/wy sygnał 0000--1111 0000 Poziom ustawień sygnał ENA,

Oczekuj i ALM.0 lub 1 jest ważny Dokładność pozycjonowania

P111 1-50 1 ± 1 impuls większa wartość, im większy błąd pozycjonowania;

Kiedy ładunek jest zbyt ciężki, rezonans może być zduszony. Współczynnik rezonansu

P112 1-12 6 Pod tym samym nieelastyczność, mniejsza wartość, im krótszy czas pozycjonowania,

im łatwiej pojawia się rezonans

P200 Run MODE 0-1 0:tryb pozycji; 1: tryb prędkości

P201 Ustawienie prędkości w prędkości tryb 1-3000 60 Samokontrola impuls (obr/min)

P202 czas przyspieszania w tryb prędkości 100 ms Domyślna wartość

P110 to 0000, P110= 0 0 0 0

A B C D

D=0 gdy wystąpi awaria, wyjście ALM ma niską impedancję;

D=1, gdy wystąpi awaria, wyjście ALM ma wysoką impedancję;

C=0, gdy silnik krokowy jest w pozycji, wyjście Pend ma niską impedancję;

C=1, gdy silnik krokowy jest w pozycji, wyjście Pend ma wysoką impedancję;

B=0 lub 1, ten bit jest niezdefiniowany;

A=0,gdy sygnał wejściowy ENA ma niski poziom, napęd odcina prąd silnika i ustawia silnik wolny.

A=1,gdy sygnał wejściowy ENA jest wysoki – poziom, napęd odcina prąd silnika i ustawia silnik

P200: ustawienie trybu prędkości (impuls samokontroli)

|

PU-punkt poziom sygnału wejściowego |

DR- punkt poziomu sygnału wejściowego |

funkcja |

|

0 |

0 |

Silnik zatrzymany |

|

0 |

1 |

Zgodnie z ruchem wskazówek zegara (impuls samokontroli) |

|

1 |

0 |

W lewo (impuls samokontroli) |

|

1 |

1 |

Silnik zatrzymany |

Funkcja P000 0001 zmienić wartość P100 na P110 1111

Przywróć ustawienia fabryczne 0100

Miękki rozruch wentylatora 0101

Wyświetla prędkość silnika 0102

Wyświetla wartość napięcia szyny DC 0103

Wyświetl wartość temperatury napędu 0104

Wyświetl błąd pozycji 0105

Wyświetl datę fabryczną 0106

Błąd historii 0200 Impuls samokontroli NOTATKA: Gdy P000 wynosi „0200”, napęd wewnętrzny będzie działał z prędkością 60 obr/min. W tym trybie naciśnięcie prędkości silnika, naciśnięcie zwiększa prędkość silnika, prędkość w zakresie od -300 do +300, naciśnięcie powoduje anulowanie tego trybu.

Odniesienie prędkości do przodu (P107) jest funkcją, która zmniejsza pozycjonowanie czas przez kompensację sprzężenia do przodu w sterowaniu położeniem. Maksymalna wartość to 100. Sterowanie wyprzedzające: Wskazuje niezbędne działania naprawcze że jest wykonywana przed ingerencją z zewnątrz w system sterowania. Po aktywacji Wzmocnienie serwa wzrośnie, a wydajność reakcji ulegnie poprawie.

NOTATKA:

1) Zapewnia 16 rodzajów wyboru mikrokroków, najwyższy mikrokrok można ustawić na 200x.

2) Gdy kierunek obrotów silnika krokowego i kierunek systemu podany przez są przeciwne, należy zmienić wartość parametru P002.

3) Po wybraniu SEt (wartość P001), mikrokrok serwonapędu jest Przełożenie elektroniczne. Jeżeli współczynnik opóźnienia serwomotoru i wału obciążonego jest podany jako n/m, gdzie m jest obrotem serwomotoru, a n jest obrotem wału obciążenia, to przełożenie przekładni elektronicznej oblicza się jak poniżej:

Przełożenie elektroniczne = 007 006 P P = )

Zauważ, że: 20 1 ≤ Przełożenie ≤ 20 Współczynnik rozdzielczości enkodera wskazuje liczbę impulsów wyprowadzanych przez enkoder podczas jednego obrotu silnika. Współczynnik rozdzielczości ortogonalnego enkodera przyrostowego = liczba impulsów * 4 Na przykład: Przemieszczenie na obrót wału nośnego = 6000 (impuls) Liczba impulsów=1000

|

Mikrokrok |

SEt |

2 |

4 |

5 |

8 |

10 |

16 |

20 |

25 |

|

Mikrokrok |

32 |

40 |

50 |

64 |

100 |

128 |

200 |

256 |

Brak |

Odpowiedź serwo:

1. Wyższe wzmocnienie pętli prędkości (P104) lub krótsze czas całkowania pętli prędkości stała (P105), szybsza będzie odpowiedź sterowania prędkością. Ale ze względu na funkcję maszyny, mogą wystąpić wibracje maszyny z powodu nadmiernego wzmocnienia pętli prędkości.

2. Wyższe wzmocnienie pętli położenia (P106), szybsza reakcja sterowania położeniem z mniejszą liczbą błędów. Ale ze względu na funkcję maszyny mogą wystąpić wibracje maszyny z powodu nadmierne wzmocnienie pętli pozycji. Wzmocnienie pętli pozycji jest włączone w pozycji zerowej tryb stały.

Kod alarmu

Gdy wystąpi usterka, wyświetli odpowiedni kod alarmu,

Er 01 Przetężenie Gdy prąd przekroczy wartość znamionową, sterownik przestanie działać

Er 02 Nadmierna prędkość Maksymalna prędkość to 3000r/min

Er 03 Pozycja odchylenie Gdy wartość odchylenia pozycji przekracza wartość znamionową, sterownik przestanie działać

Er 04 Przegrzanie Maksymalna wartość przekracza 80°C sterownik przestanie działać

Er 05 Ponad DC Napięcie Gdy napięcie wejściowe przekracza wartość znamionową,

sterownik przestanie działać , zakres napięcia AC18~80V

Er 06 EPROM zdarzyło się błąd Odczyt lub zapis EPROM nie powiodło się

Er 07 Błąd enkodera Sprawdź przewód enkodera, sterownik przestanie działać

Er 08 Błąd silnika Brak fazy silnika, sterownik przestanie działać

Porady

W przypadku kiedy sterownik HBS nie pracuje poprawnie, pierwszym krokiem powinno być sprawdzenie czy problem jest natury elektrycznej czy mechanicznej. Ważne jest, aby dokumentować każdy krok przy rozwiązywaniu problemu. Być może będzie konieczność skorzystania z tej dokumentacji w późniejszym okresie, a szczegóły w niej zawarte w wielkim stopniu pomogą pracownikom naszego Wsparcia Technicznego rozwiązać zaistniały problem. Wiele błędów w systemie sterowania ruchem może być związanych zakłóceniami elektrycznymi, błędami oprogramowania urządzenia sterującego lub błędami w podłączeniu przewodów. Poniżej przedstawiono tabelę z najpopularniejszymi problemami, z którymi zgłaszają się klienci do naszego Wsparcia

Objawy Prawdopodobna przyczyna usterki Postępowanie

Silnik nie pracuje Brak zasilania sterownika , Źle dobrana bezpieczniki , Złe ustawienia prądu

Aktywny błąd sterownika Brak sygnału zezwolenia Wizualnie sprawdzamy świecenie się

poszczególnych diod LED sygnalizujących obecność napięć na urządzeniu.

W przypadku stwierdzenia braku jakiegoś napięcia należy odłączyć zasi

lanie szafy sterowniczej i sprawdzić działanie poszczególnych bezieczników.

Uszkodzone wymieniamy na nowe zgodne z aplikacją systemu.

Wykonujemy korektę ustawień Dokonujemy korekty.

Sprawdzamy kod generowany przez sterownik.

Przekroczona wartość napięcia zasilania, zbyt duży prąd na wyjściu

sterownika, przekroczenie wartości limitu błędu pozycjonowania.

Sprawdzamy konfigurację pinu wyjściowego Enable w programie wykon

awczym , możliwe, że trzeba będzie zmienić jego stan na przeciwny (Acive

Low). Sprawdzamy poprawność połączeń z płytą główną lub sterownikiem PLC.

Silnik kręci się w Fazy silnika mogą być odwrotnie podłączone

złym kierunku Przy wyłączonym zasilaniu zamieniamy wyprowadzenia jednej fazy silnika

lub zmieniamy kierunek w programie sterującym.

Błąd sterownika Złe ustawienia prądu Zwarcie cewek silnika

Zbyt duża wartość napięcia zasilania. Dokonujemy korekty.

Możliwe zwarcie na wyjściu sterownika, możliwe uszkodzenie silnika

Sprawdzamy wartość napięcia zasilania.

Nieregularny Kable sterujące nieekranowane . Złe uziemienie w systemie

ruch silnika Kable sterujące za blisko kabli silników. Przerwane uzwojenie silnika

Do połączeń sterowników z płytą główną, sterownikiem PLC należy

stosować kable ekranowane, ekran należy uziemić. Sprawdzamy

poprawność uziemienia. Sprawdzamy odległość między kablami sterującymi

a zasilającymi silniki.Sprawdzamy poprawność uziemienia.

Przy wyłączonym zasilaniu sprawdzamy poprawność połączeń silnik

ze sterownikiem. Sprawdzamy rezystancję uzwojeń. W razie potrzeby

wymieniamy silnik na inny.

Nadmierne Zbyt słabe odprowadzenie ciepła

grzanie Zbyt wysokie ustawienie prądu Wykonujemy korekty.

się silnika I Sprawdzamy drożność filtrów wentylacyjnych w szafie sterowniczej i

sterownika poprawność działania wentylatora.